ما قصتك؟ استنتاجات المراسلين المبتدئين

20 عامًا من العمل:

البلاستيك المعاد تدويره ممتاز بما فيه الكفاية لخبراء الصوت

09 يناير 2022

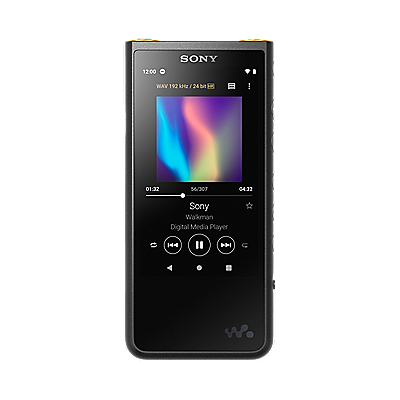

قبل 20 عامًا، في عام 2002، تم استخدام البلاستيك النباتي لأول مرة في إنتاج جهاز Walkman®، أحد منتجات سوني الشهيرة والأسطورية.

كانت يوكو فوجيهيرا من شركة سوني (SEC) واحدة من الأشخاص المسؤولين عن طرح هذه المواد في السوق. وقد شاركت باستمرار في تطوير مواد مبتكرة وفريدة من نوعها منذ انضمامها إلى الشركة. وفي عام 2019، كانت جزءًا من الفريق الذي طور "البلاستيك المعاد تدويره عالي الجودة" الجديد لمنتجات الصوت المنزلي. وتقول يوكو إن إنشاء مادة ذات خصائص صوتية متميزة ومؤهلات بيئية كان أحد أكبر تحديات التطوير التي واجهتها.

انضمت إلى يوكو في هذه المقابلة ماريكو كوباياشي، التي تعمل في مجال المشتريات في شركة سوني وتنتمي أيضًا إلى خلفية علمية. وكانت ماريكو حريصة على معرفة المزيد عن حماس يوكو للاستخدام الموسع للبلاستيك المعاد تدويره، بالإضافة إلى القصة غير المروية وراء تطويره.

طرح الأسئلة!

ماريكو كوباياشي

تقديم الإجابات!

يوكو فوجيهيرا

إدخال البلاستيك النباتي في جهاز Walkman منذ 20 عامًا

[كوباياشي]

يوكو، كشخص كان دائمًا في طليعة قسم الأبحاث والتطوير في سوني منذ انضمامك إلى الشركة في عام 1999، أنت مصدر إلهام حقيقي لي. ومثلك، لدي أيضًا خلفية علمية، لذا آمل حقًا أن أتمكن من السير على خطاك.

[فوجيهيرا]

شكرًا لك! عندما التقينا لأول مرة، شاركت الكثير عن عملك في مركز المشتريات، لذا يُرجى سؤالي عن أي شيء تريدينه اليوم.

[كوباياشي]

تم تعيينك في البداية في الأبحاث والتطوير في قسم تقنيات البيئة، أليس كذلك؟

[فوجيهيرا]

هذا صحيح. عندما انضممت إلى الشركة، كانت سوني قد بدأت للتو في تطوير البلاستيك النباتي، لذلك كان هذا ما شاركت فيه منذ البداية.

في جميع أنحاء العالم اليوم، نرى دفعة حقيقية للحد من استخدام المواد البلاستيكية المرتكزة على النفط، مع استبدال الماصات البلاستيكية بأخرى ورقية، وفرض محلات السوبر ماركت رسومًا على العملاء مقابل الأكياس البلاستيكية، على سبيل المثال. وفي عام 1999، يمكنك القول إننا كنا نشهد أول "طفرة بيئية"، حيث أولى الناس المزيد من الاهتمام للمشكلات البيئية. لكن حتى قبل "ظهور" المبادرات المتعلقة بالبيئة، كانت سوني تركز بالفعل على تطوير المواد الأصلية التي لا تشكل عبئًا على البيئة. وبفضل هذه الروح الرائدة، تمكنا من إنشاء منتجات باستخدام البلاستيك النباتي قبل الشركات الأخرى.

[كوباياشي]

تم استخدام البلاستيك النباتي لأول مرة في عام 2002، وقد فوجئت بسماع أن المنتجات الأولى التي تحتوي على هذه المادة كانت مشغلات DVD وجهاز Walkman. وجهاز Walkman أحد منتجات سوني الرائدة، هل تسبب ذلك في أي عقبات داخلية إضافية بالنسبة إليك؟

[فوجيهيرا]

حسنًا، واجهنا بعض التحديات... (تضحك). كان البلاستيك الذي استخدمناه في جهاز Walkman عبارة عن بلاستيك حمضي متعدد اللاكتيك مصنوع من الذرة. وكنت أنا ومديري قد قررنا لكي نجعل هذا المسعى ذا مغزى، يجب أن نكون قادرين على تسميته البلاستيك النباتي بفخر وبدون تحفظ، لذلك ركزنا على تحقيق نسبة محتوى نباتي لا تقل عن 51%.

كان أول مشروع تطوير تم تكليفي به، وكنت سعيدًا حقًا عندما نجحنا في تسويقه تجاريًا.

تُعتبر إحدى نقاط ضعف الحمض متعدد اللاكتيك في البلاستيك النباتي أنه ليس متينًا ضد الحرارة والرطوبة مثل البلاستيك المرتكز على النفط. لذلك كنا بحاجة إلى التحكم في قابلية التحلل البيولوجي المتأصلة. وكان من الضروري الحفاظ على قوة المادة أثناء الاستخدام، ودرسنا عددًا من التعديلات لهذا الغرض.

[كوباياشي]

بالنسبة إلى جهاز مثل Walkman، يتم استخدامه أثناء التنقل، فأنت بحاجة حقًا لأن يكون البلاستيك قويًا ومتينًا، أليس كذلك؟

[فوجيهيرا]

بالضبط. كان المنتج التالي الذي حاولنا تطويره هو مشغل DVD، وطرأ الكثير من المشكلات التي يجب التغلب عليها أيضًا. وبالإضافة إلى الأداء الأساسي، كان يجب أن تكون المكونات الداخلية مقاومة للهب، لذلك كان يجب علينا معالجة العديد من التحديات مثل إضافة خصائص مثبطة للهب وضمان تأثير بيئي منخفض.

الانتقال إلى قسم الأعمال بعد تجربة متعة تطوير المنتجات التعاونية؛ وإنشاء صوت بجودة السينما باستخدام البلاستيك المعاد تدويره

[فوجيهيرا]

للأسف، طرأت أيضًا مشكلات في معالجة البلاستيك النباتي، وثبت أنه من الصعب الاستمرار في تصنيع المنتجات.

مع ذلك، لن أنسى أبدًا تجربتي من ذلك الوقت. وأعاد التعاون مع فريق التصميم والأشخاص من الأقسام الأخرى التأكيد على إثارة هندسة المنتجات بالنسبة إلي وجعلني أرغب في الذهاب إلى أبعد من ذلك. ثم، في عام 2013، انتقلت إلى فريق تطوير مواد الصوت في وحدة أعمال الصوت. وكان المنتج الأول الذي عملت عليه جهاز Walkman، لذلك شعرت بالفعل بوجود رابط بيني وبين زملائي في الأقسام المتعلقة بالصوت.

[كوباياشي]

عندما تنتقل من مختبر أبحاث إلى قسم أعمال، أتخيل وجود اختلاف كبير في ثقافة العمل. هل شكّل ذلك تحديًا بالنسبة إليك؟

[فوجيهيرا]

فوجئت بسرعة التطوير وكذلك الجداول الزمنية الضيقة. وفي مختبر الأبحاث، سُمح لنا بالتركيز على موضوع واحد لفترة طويلة، لكن في قسم الأعمال، يتعين علينا تحقيق نتائج في غضون فترة زمنية محددة. وكان لدي أيضًا إحساس قوي بمدى أهمية بذل الجهود لخفض التكاليف في عملية إنشاء منتج جديد. وفي قسم الأعمال، يظهر نوع من التحدي كل يوم تقريبًا، ومن المحفز للغاية أن تكون في بيئة يكون فيها الجميع محترفين في حل المشكلات ويبحثون دائمًا عن حلول بعقلية إيجابية.

[كوباياشي]

سمعت أنه في قسم أعمال الصوت، عملتم جميعًا للتغلب على التحديات المتعلقة بجودة الصوت الناتج من المواد المعاد تدويرها بحيث يمكن استخدامها في منتجات الصوت المنزلي.

[فوجيهيرا]

نعم، وأحضرت معي اليوم عينة من المواد الخام التي نستخدمها في المواد المعاد تدويرها. تفضلي - التقطيها والمسيها.

[كوباياشي]

رائع، إنها ملونة جدًا! لامعة حقًا وجميلة.

[فوجيهيرا]

تكون المواد الخام إما شفافة أو زرقاء. وتكون الشفافة منها مصنوعة من أقراص، والزرقاء مصنوعة من زجاجات المياه المستخدمة في موزعات المياه. ونغسل منتجات النفايات المجمعة، ونزيل كل الطبقات والطلاء من الأقراص، ونعالج المواد الخام في هذه الرقائق.

تُعتبر الحبوب الوردية والسوداء والبيضاء كريات بلاستيكية جاهزة للاستخدام. وتُدمج المواد الخام المعاد تدويرها مع المواد البلاستيكية البكر ومثبطات اللهب لإنشاء هذه الكريات التي يمكن استخدامها بسهولة في المنتجات.

[كوباياشي]

تُصنع منتجات الصوت بألوان مختلفة، لذلك أفترض أنك بحاجة إلى إعداد مجموعة كاملة منها؟

[فوجيهيرا]

يصعب إدارة ألوان المواد المعاد تدويرها. على سبيل المثال، إذا قمت بتطبيق لون أبيض، فيُحتمل دائمًا ظهور بقع سوداء قد تنتج من مواد غريبة مختلطة خلال إعادة التدوير. لهذا السبب، يكون اللون القياسي هو الأسود. مع ذلك، لدينا بعض نماذج المنتجات حيث حاولنا مواجهة تحدي إضافة بعض الألوان.

[كوباياشي]

رائع، عينة لم يتم طرحها. ما هذا الشيء الشبيه بالسبورة السوداء الذي أحضرته معك؟

[فوجيهيرا]

إنها اللوحة الخلفية لمجهار ترددات منخفضة فرعي يتم استخدامه مع السماعة الشريطية من سوني. وهذا نموذج أولي مصنوع من مواد معاد تدويرها، لكن المنتج متاح بالفعل للشراء.

ومن بين معدات الصوت المختلفة التي نقدمها، تهدف السماعة الشريطية على وجه الخصوص إلى توفير صوت بجودة السينما في منزلك. وعند تطوير مادة معاد تدويرها لها، كان التحدي الرئيسي الذي واجهناه مطابقة أو تجاوز جودة الصوت للبلاستيك الذي نستخدمه حاليًا.

[كوباياشي]

عندما تحاول تقديم صوت بأعلى جودة، أتخيل أن كل عقبات التطوير تمثل تحديًا، بغض النظر عما إذا كنت تستخدم مواد معاد تدويرها أم لا.

[فوجيهيرا]

نعم، لأنه بمجرد البدء في تغيير مواد المكونات، تتغير جودة الصوت أيضًا. وعلى وجه الخصوص، لدي شعور بأنه عندما انضممت إلى فريق الصوت، كانت المخاوف بشأن جودة صوت المواد المعاد تدويرها مطروحة. وللتغلب على هذه المخاوف، أخذنا في الاعتبار كل النصائح التي تلقيناها من خبراء الصوت عن الوضوح والرنين وما إلى ذلك، ودمجناها في المواد وتكوينها.

[كوباياشي]

في أيام دراستي، شاركت في مشروع بحثي صغير النطاق لتجميع المواد غير العضوية وتقييمها، حتى أتمكن من تخيل الصعوبات التي واجهها مشروعك. من الصعب حقًا تطوير مادة جديدة والتأكد من إمكانية إنتاجها بكميات كبيرة واستخدامها في المنتجات مع مراعاة التكاليف أيضًا، أليس كذلك؟

[فوجيهيرا]

نعم، حتى عندما تطور شيئًا، إذا لم يرغب أحد في استخدامه، فتصبح العملية برمتها مجرد مشروع غرور شخصي. وشعرت حقًا بأهمية التواصل مع الأعضاء من الأقسام الأخرى لفهم ما يريدونه في أسرع وقت ممكن، ومن ثم العمل على مشاركة تفاصيل عملية التطوير بدقة.

الدروس المستفادة من 20 عامًا من التطوير: أهمية مكان العمل المليء بالتحديات والتحفيز

[كوباياشي]

اليوم، عند تقييم شركة ما بواسطة العملاء والأطراف الخارجية الأخرى، فإنهم يولون اهتمامًا خاصًا لمدى إدارة الشركة لسلسلة التوريد الخاصة بها بمسؤولية ومدى نجاحها في تعزيز الاستدامة. وفي مركز المشتريات، عندما نختار الشركات الشريكة، يكون أحد المعايير الأساسية التي نتحقق منها هو ما إذا كانت الشركة تمتلك هذا المنظور. وأعتقد أن حقيقة أن سوني قد أدخلت البلاستيك المعاد تدويره في العديد من المنتجات تُظهر للعالم مدى تفانينا نحو القضايا البيئية.

[فوجيهيرا]

في سوني، لا ننسى أبدًا أننا نستخدم موارد الأرض وطاقتها في عملية صنع المنتجات.

تمتلك سوني عددًا من التقنيات الفريدة التي لفتت انتباه الناس، مثل البلاستيك المعاد تدويره SORPLAS™ وأيضًا Triporous™،* وهي مادة كربونية مسامية مصنوعة من قشور الأرز. وبدأ تطوير هاتين المادتين بالفعل في القرن الواحد والعشرين. وتم تطويرهما بواسطة قسمي السابق، قسم التقنيات البيئية،

يسعدني حقًا أنه، بعد فترة تطوير طويلة، تم اعتماد هذه المادة لتصنيع المنتجات داخل شركة سوني وخارجها.

أنا معجب جدًا بزملائي لعدم استسلامهم أبدًا، وأشعر حقًا أن شركة سوني توفر بيئة عمل مليئة بالتحديات والتحفيز.

وعلى الرغم من النظر إلى المواد البلاستيكية بشكل سلبي، إلا أنها غير مكلفة في الإنتاج وتوفر قابلية معالجة وراحة متميزتين. لهذا السبب أعتقد أنه يجب أن تتوافر بالتأكيد طرق مستدامة للبلاستيك ليستمر في أن يكون جزءًا من حياتنا اليومية. في الوقت نفسه، تستمر مشكلة البلاستيك البحري في التفاقم، ويجب أن نعمل على نطاق عالمي لبناء نظام تجميع وإعادة تدوير لمنع الإلقاء المهمل والضار للبلاستيك.

وأهدف شخصيًا إلى تطوير المزيد من التقنيات القادرة على المساهمة في حل المشكلات البيئية، وبذلك، نضمن تعميم مبادرات الاستدامة في المستقبل. وأريد أيضًا المشاركة في الأبحاث التي لم ينظر إليها أحد بعد ومواجهة تحديات جديدة باستمرار.

الاستنتاجات من وجهة نظر مراسل مبتدئ

إنشاء الثقة من خلال التواصل السريع والدقيق

أجريتُ الكثير من المفاوضات مع أشخاص من خارج الشركة، ويعد التحدي الذي أواجهه هو التأكد من التعبير عن نفسي بعناية وفعالية حتى يتمكنوا من فهمنا بشكل أفضل. وألهمتني بالفعل قصة يوكو عن أهمية التواصل "بسرعة ودقة" وبناء الثقة لضمان ألا يتحول التطوير في نهاية المطاف إلى مجرد مشروع غرور شخصي.

لا مفر من الفشل عند تطوير المواد

قد يكون تطوير المواد تدفقًا مستمرًا من المشكلات التي تبدو مستحيلة. وعندما سألت يوكو كيف حافظت على حافزها عندما تعثرت، كانت إجابتها، "تكثر الأبحاث التي لم تر النور من قبل، لذلك لا أشعر بالإحباط، حتى عندما أفشل. وإذا واصلت العمل على أمر ما، ستجدين أنك ستصلين في النهاية." وأدركت أن تقدمها التدريجي الذي دام 20 عامًا أدى في النهاية إلى التوسع في استخدام البلاستيك المعاد تدويره.

تتحمل الشركات التي تمتلك التقنيات مسؤولية تجاه المجتمع

في المستقبل، شعرت أن الطريقة التي تتعامل بها الشركة مع المشكلات البيئية ستصبح مقياسًا لقيمتها. حتى الآن، طور الناس تقنيات لاستخدامها في حياتهم اليومية، وأثروا على البيئة الطبيعية للكوكب خلال هذه العملية. الآن، مع ذلك، يمكننا استخدام قوة التقنية للحد من التأثير البيئي. ولدي شعور حقيقي بأن شركات مثل سوني التي تتمتع بقدرات تقنية مختلفة تتحمل مسؤولية كبيرة في هذا الصدد.

* تُعتبر Triporous مادة جديدة مصنوعة من قشور الأرز، يتم إنتاج أكثر من 100 مليون طن منها في جميع أنحاء العالم كل عام. وبفضل بنيتها المجهرية الفريدة الحاصلة على براءة اختراع، توفر مادة Triporous استعمالات محتملة في مجموعة واسعة من المجالات، مثل تنقية المياه والهواء.

لمعرفة المزيد عن المواد البلاستيكية المعاد تدويرها التي شاركت فيها يوكو وعملها على السماعة الشريطية HT-S400، تفضل بزيارة: تبدو الاستدامة رائعة

تستخدم سماعات الرأس WH-1000XM5 وسماعات LinkBuds من سوني أيضًا البلاستيك الفريد المعاد تدويره. تعرف على المزيد على: مراعاة شاملة للبيئة

النص: أيري تانابي التصوير الفوتوغرافي: كيارا إيزوكا

[البيئة] [#الإبداع] [#التقنية] [#التعاون]