Quelle est votre histoire ? Les points à retenir des jeunes reporters

20 ans de travail :

pour les experts du son, le plastique recyclé est excellent

09/01/2022

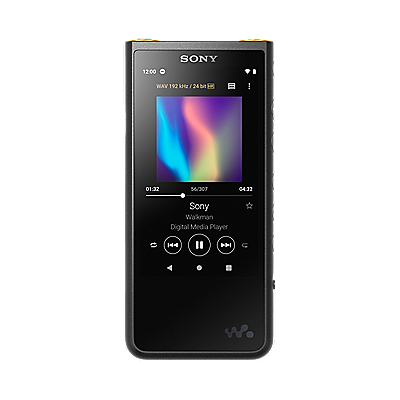

Il y a 20 ans, en 2002, le plastique végétal était utilisé pour la première fois dans la production du Walkman®, un produit Sony réputé et légendaire.

Yuko Fujihira, de Sony Corporation (SEC), est l'une des personnes responsables de l'introduction de ce matériau sur le marché. Depuis son arrivée dans l'entreprise, elle n'a cessé de participer au développement de matériaux innovants et uniques. En 2019, elle faisait partie de l'équipe qui a mis au point le nouveau « plastique recyclé à haute qualité audio » pour les produits de système audio. Yuko explique que la création d'un matériau présentant à la fois des propriétés sonores exceptionnelles et des caractéristiques écologiques a été l'un de ses plus grands défis en matière de développement.

Mariko Kobayashi, qui travaille à SEC dans le domaine de l'approvisionnement et qui est également issue d'une formation scientifique, a rejoint Yuko pour cet entretien. Mariko était impatiente d'en savoir plus sur la volonté de Yuko d'étendre l'utilisation du plastique recyclé, ainsi que sur l'histoire inédite de son développement.

Je pose les questions !

Mariko Kobayashi

J'y réponds !

Yuko Fujihira

Introduction du plastique végétal pour le Walkman® il y a 20 ans

[Kobayashi]

Yuko, vous qui avez toujours été à la pointe de la recherche et du développement chez Sony depuis votre arrivée dans l'entreprise en 1999, vous êtes une véritable source d'inspiration pour moi. Comme vous, j'ai une formation scientifique et j'espère vraiment pouvoir suivre vos traces.

[Fujihira]

Merci. Lors de notre première rencontre, vous avez beaucoup parlé de votre travail au centre d'approvisionnement, alors n'hésitez pas à me poser toutes les questions que vous souhaitez aujourd'hui.

[Kobayashi]

Vous avez d'abord été affectée au département RD des technologies de l'environnement, c'est bien cela ?

[Fujihira]

C'est cela. Lorsque j'ai rejoint l'entreprise, Sony commençait tout juste à développer le plastique végétal, et j'ai donc été impliquée dès le départ dans ce projet.

Aujourd'hui, dans le monde entier, on observe une réelle volonté de réduire l'utilisation des plastiques dérivés du pétrole : les pailles en plastique ont été remplacées par des pailles en papier et les supermarchés facturent les sacs en plastique à leurs clients, par exemple. En 1999, on pourrait dire que nous vivions le premier « boom environnemental », et que les gens commençaient à être attentifs aux questions d'environnement. Mais bien avant que les initiatives liées à l'environnement ne deviennent à la mode, Sony se concentrait déjà sur le développement de matériaux originaux respectueux de l'environnement. C'est grâce à cet esprit de pionnier que nous avons réussi à créer des produits à base de plastique végétal avant les autres entreprises.

[Kobayashi]

Le plastique végétal a été utilisé pour la première fois en 2002, et j'ai été surpris d'apprendre que les premiers produits à intégrer ce matériau étaient des lecteurs DVD et les Walkman®. Le Walkman® est l'un des produits phares de Sony. Cela a-t-il créé des obstacles supplémentaires en interne ?

[Fujihira]

Il est vrai que nous nous sommes heurtés à quelques difficultés... (rires). Le plastique que nous avons utilisé pour le Walkman® était un plastique à base d'acide polylactique obtenu à partir de maïs. Mon responsable et moi-même étions résolus à dire fièrement et sans réserve qu'il était fait de plastique végétal, pour que l'initiative prenne tout son sens. Nous avons donc fait en sorte d'atteindre un taux de contenu végétal d'au moins 51 %.

C'est mon premier projet de développement et j'ai été très heureuse de le voir commercialisé avec succès.

L'une des faiblesses de l'acide polylactique contenu dans les plastiques d'origine végétale est qu'il n'est pas aussi résistant à la chaleur et à l'humidité que les plastiques à base de pétrole. Nous devions donc contrôler sa biodégradabilité inhérente. Il était essentiel de préserver la résistance du matériau pendant l'utilisation, et nous avons donc dû envisager un certain nombre de modifications à cet effet.

[Kobayashi]

Pour un appareil comme le Walkman®, qui est utilisé lors des déplacements, il faut vraiment que le plastique soit solide et durable, n'est-ce pas ?

[Fujihira]

Exactement. L'autre produit que nous avons essayé de développer était un lecteur DVD, et là aussi, nous avons dû faire face à de nombreux problèmes. Au-delà des performances de base, les composants internes devaient être résistants aux flammes. Nous avons donc dû relever de nombreux défis, tels que l'ajout de propriétés ignifuges tout en garantissant un faible impact sur l'environnement.

Passer à une division commerciale après avoir connu les joies du développement collaboratif de produits ; Créer un son de qualité cinéma avec du plastique recyclé

[Fujihira]

Malheureusement, la transformation du plastique végétal a également posé des problèmes et il s'est avéré difficile de poursuivre la fabrication des produits.

Malgré tout, je n'oublierai jamais cette expérience. Le fait de collaborer avec l'équipe de conception et les membres d'autres départements a renforcé mon intérêt pour l'ingénierie des produits et m'a incitée à aller encore plus loin. En 2013, j'ai été transférée dans l'équipe de développement des matériaux audio de l'unité commerciale audio. Le premier produit sur lequel j'avais travaillé était le Walkman®, j'avais donc déjà des contacts avec mes collègues des départements audio.

[Kobayashi]

Quand on passe d'un laboratoire de recherche à une division commerciale, j'imagine qu'il y a une grande différence au niveau de la culture de travail. Cela a-t-il été difficile pour vous ?

[Fujihira]

J'ai été étonnée par la rapidité des développements et par les délais serrés. Dans le laboratoire de recherche, on pouvait se concentrer sur un seul thème pendant une longue période, alors que dans la division commerciale, il faut obtenir des résultats dans un laps de temps donné. J'ai également compris à quel point il est important de chercher à réduire les coûts dans le cadre du processus de création d'un nouveau produit. Dans le département commercial, nous sommes confrontés à des défis presque tous les jours et il est très stimulant d'évoluer dans un environnement où chacun résout facilement les problèmes et cherche toujours des solutions avec un état d'esprit positif.

[Kobayashi]

J'ai entendu dire qu'au sein du département audio, vous avez tous travaillé à surmonter les défis liés à la qualité du son produit par les matériaux recyclés, afin de pouvoir les intégrer dans les systèmes audio.

[Fujihira]

Oui, et je vous ai d'ailleurs apporté un échantillon des matières premières que nous utilisons pour nos matériaux recyclés. Allez-y, prenez-les en main, touchez-les.

[Kobayashi]

Ouah, ils sont très colorés ! Vraiment brillants et jolis.

[Fujihira]

Les matières premières sont soit transparentes, soit bleues. Les matières transparentes proviennent de disques et les matières bleues de bonbonnes d'eau utilisées dans les distributeurs. Nous lavons les déchets collectés, retirons tous les films et revêtements des disques et transformons les matières premières en copeaux.

Les grains roses, noirs et blancs sont des granulés de plastique prêts à l'emploi. Les matières premières recyclées sont combinées à des matières plastiques vierges et à des retardateurs de flamme pour créer ces granulés qui peuvent facilement être utilisés dans les produits.

[Kobayashi]

Les produits audio sont disponibles dans de nombreuses couleurs différentes, donc je suppose que vous devez en préparer toute une gamme ?

[Fujihira]

Les matériaux recyclés sont difficiles à colorer. Par exemple, si vous appliquez une couleur blanche, il y a toujours un risque d'apparition de taches noires dues à des matériaux étrangers mélangés lors du recyclage. C'est pourquoi le noir est la couleur standard. Cependant, il y a quelques prototypes de produits pour lesquels nous avons essayé de relever le défi d'ajouter de la couleur.

[Kobayashi]

Voilà un échantillon inédit. Qu'est-ce que c'est que cette sorte de tablette noire que vous avez apportée ?

[Fujihira]

Il s'agit du panneau arrière d'un caisson de basses utilisé avec une barre de son Sony. C'est un prototype fabriqué à partir de matériaux recyclés, mais le produit est déjà disponible à l'achat.

Parmi les différents équipements audio que nous proposons, la barre de son est destinée à fournir un son de qualité cinéma dans votre maison. Lors de la mise au point d'un matériau recyclé, l'un des principaux défis que nous devons relever est d'égaler ou de surpasser la qualité audio du plastique que nous utilisons actuellement.

[Kobayashi]

Lorsque vous essayez de produire un son de la plus haute qualité possible, j'imagine qu'il existe de nombreux obstacles au développement, que vous utilisiez ou non des matériaux recyclés.

[Fujihira]

Oui, car dès que vous commencez à changer les matériaux des composants, la qualité audio change aussi. J'ai notamment eu l'impression, lorsque j'ai rejoint l'équipe chargée du son, qu'il y avait des doutes sur la qualité audio des matériaux recyclés. Pour les surmonter, nous avons tenu compte de tous les conseils que nous avons reçus de la part d'experts du son concernant la clarté, la résonance, etc.

[Kobayashi]

Quand j'étais étudiante, j'ai participé à un projet de recherche à petite échelle visant à synthétiser et à évaluer des matériaux inorganiques, et je peux donc imaginer les difficultés auxquelles votre projet a été confronté. Développer un nouveau matériau et s'assurer qu'il peut être produit en masse et utilisé pour des produits tout en limitant les coûts n'est pas chose aisée, n'est-ce pas ?

[Fujihira]

En effet, et même une fois que vous avez développé un produit, si personne ne veut l'utiliser, l'ensemble du processus devient ni plus ni moins qu'un projet de prestige personnel. J'ai vraiment ressenti l'importance de communiquer avec les membres des autres divisions pour comprendre le plus rapidement possible ce qu'ils souhaitent, et de travailler ensuite à partager fidèlement les détails du processus de développement.

Enseignements tirés après 20 années de développement : L'importance d'un lieu de travail stimulant

[Kobayashi]

Aujourd'hui, quand les clients et d'autres acteurs externes évaluent une entreprise, ils accordent une attention particulière à son degré de responsabilité dans la gestion de sa chaîne d'approvisionnement et à la manière dont elle promeut la durabilité. Au sein du centre d'approvisionnement, lorsque nous sélectionnons des entreprises partenaires, l'un des critères de base que nous vérifions est de savoir si l'entreprise suit une telle approche. Le fait que Sony ait introduit du plastique recyclé dans un si grand nombre de produits montre au monde entier à quel point nous sommes engagés pour la cause environnementale.

[Fujihira]

Chez Sony, nous gardons toujours à l'esprit que la fabrication de produits sollicite les ressources et l'énergie de la planète.

Sony dispose d'un certain nombre de technologies uniques qui ont retenu l'attention du public, comme le plastique recyclé SORPLAS™ ou encore le Triporous™*, un matériau de carbone poreux fabriqué à partir de balles de riz. Le développement de ces matériaux a commencé dans les années 2000. Ils ont été développés par mon ancien département, le département des technologies de l'environnement, et

Je suis vraiment ravie qu'après une si longue période de développement, ils aient été adoptés pour des produits au sein de Sony et ailleurs.

J'ai une grande admiration pour mes collègues qui n'abandonnent jamais, et je trouve que Sony offre un environnement de travail stimulant et riche en défis.

Bien que les matières plastiques soient souvent perçues négativement, elles sont peu coûteuses à produire et offrent une facilité de traitement et une praticité exceptionnelles. C'est pourquoi je suis convaincue que nous devons trouver des moyens durables pour que les matières plastiques continuent à faire partie de notre vie quotidienne. Pendant ce temps, le problème des déchets plastiques en mer ne cesse de s'aggraver et nous devons collaborer à l'échelle mondiale pour mettre en place un système de collecte et de recyclage afin d'éviter les déversements inconsidérés et nocifs de plastiques.

Personnellement, mon objectif est de développer davantage de technologies capables de contribuer à la résolution des problèmes environnementaux et, de cette manière, de permettre à l'avenir la généralisation des initiatives en matière de durabilité. Je souhaite également participer à des recherches que personne n'a encore menées et relever sans cesse de nouveaux défis.

Points à retenir du point de vue d'un jeune reporter

Instaurer un climat de confiance grâce à une communication rapide et précise

Je suis souvent amenée à négocier avec des personnes extérieures à l'entreprise, et je dois m'assurer que je m'exprime avec clarté et efficacité pour qu'elles puissent mieux nous comprendre. J'ai été très inspirée par le témoignage de Yuko, qui a souligné l'importance d'une communication rapide et précise et de l'instauration d'un climat de confiance, pour éviter que le développement ne se résume à un simple projet de prestige personnel.

L'échec est inévitable dans le développement des matériaux

Le développement des matériaux peut être une source continue de problèmes qui semblent impossibles à résoudre. Lorsque j'ai demandé à Yuko comment elle avait gardé le cap face aux difficultés, elle a répondu : « Tellement de recherches n'ont jamais abouti par le passé, alors je ne me décourage pas, même en cas d'échec. Si vous travaillez avec acharnement sur une tâche, vous finirez forcément par y arriver. » J'ai compris que ce sont ses 20 années de progrès progressifs qui avaient conduit à la généralisation de l'utilisation du plastique recyclé.

Les entreprises spécialisées dans les technologies ont une responsabilité envers la société

À l'avenir, j'ai le sentiment que la façon dont une entreprise aborde les questions environnementales deviendra un indicateur de sa valeur. Jusqu'à présent, les gens ont développé des technologies pour les utiliser dans leur vie quotidienne et ont ainsi eu un impact sur l'environnement naturel de la planète. Désormais, nous pouvons utiliser la puissance de la technologie pour réduire l'impact sur l'environnement. J'ai vraiment l'impression que des entreprises comme Sony, fortes de la diversité de leurs capacités technologiques, ont une responsabilité majeure dans ce domaine.

* Triporous est un nouveau matériau fabriqué à partir de balles de riz, dont la production mondiale s'élève à plus de 100 millions de tonnes par an. Grâce à sa microstructure unique brevetée, le Triporous peut être utilisé dans un large éventail de domaines, tels que la purification de l'eau et de l'air.

Pour en savoir plus sur les plastiques recyclés dont Yuko s'est occupée et sur son travail sur la barre de son HT-S400, consultez le site : La durabilité est l'avenir

Le casque WH-1000XM5 et les LinkBuds de Sony utilisent également un plastique recyclé unique. Pour en savoir plus, consultez le site : Respect de l'environnement global

Texte : Airi Tanabe Photographie : Kiara Iizuka

[Environnement] [#Creativité] [#Technologie] [#Collaboration]