近赤外線を発するVCSELの開発や実用化が進む一方で、可視光領域の青色や緑色のVCSELは開発が難しく、商品化に成功した企業はまだありません。そうしたなかでソニーは独自構造の青/緑色のVCSELの開発を通じて、レーザーの用途の広がりを見据えています。小型、低消費電力といったVCSELの特徴を生かすことで小型軽量なモバイルディスプレイといった応用を創出するほか、2次元配列が容易という点を活かし高出力光源を作り、超大型のプロジェクター、あるいはディスプレイライクに照射パターンを制御可能な自動車のヘッドランプなど、新たな技術の創出にもつながると考えています。

とりわけモバイル用途は重要なアプリケーションです。昨今ではプレイステーションVRやGoogleグラスのようにVRやAR/MRを実現するモバイルディスプレイが注目されています。しかし、小型で消費電力の低いモバイルディスプレイを実現するために適した消費電力の小さな超小型レーザーが存在しないことがスマートグラスなどの実用化に向けた制約になっている側面があります。具体的には、消費電力の大きな光源や、それを動作させるやや大ぶりなバッテリーをメガネ型ディスプレイの外側に設け、配線でつなぐ、と言ったような形です。

一方で、我々が開発しているVCSELは素子のサイズも消費電力も二けたほど小さいため、光源やバッテリーを全てメガネのフレーム内に収めることが可能だと期待されています。つまり、可視光VCSELを実現することで、本当にスマートな小型のウェアラブルディスプレイが実現可能になるのです。

またVCSELには、設計により高い電流で駆動したときに光出力を飽和させられる特徴があります。光出力が一定以上にならない設計ができることは、網膜にレーザー光を直接描画するタイプのディスプレイを作る際に、顧客に安心を価値として提供できるのです。可視光領域でVCSELが実用化できれば、多様なモバイルディスプレイの実現に貢献できます。

VCSELの動作原理を説明します。まず、広く普及している近赤外の波長域(800~1000nm)のVCSELの例を用いて見てきましょう。図の上に一般的な近赤外VCSELの構造を示しました。VCSELは活性層と呼ばれる光を発生させる領域を高反射ミラー(通常99%以上の反射率)で挟み込んだ構造を持ちます。高反射ミラーは一般的にDBR(Distributed Bragg Reflector)と呼ばれる屈折率の異なる層を交互に積層したミラーが用いられ、活性層で発生した光がこれらの高反射ミラー間で共振することで、レーザー発振が実現します。

ここで特性の良いVCSELを作るポイントを3つ挙げます。

赤外VCSELではいわゆるガリウム砒素(GaAs)の上に結晶成長することで、これらの条件を満たすことができました。この材料系は、上記の3つの条件の中でも、光と電気を中央部分に効率良く集める構造を得やすいというのが特長です。そのための手法として、素子内部の層構造にアルミニウム砒素の層を形成し、その層を、素子の外側から内部に向かって横方向から酸化をしていき素子の中央部だけ酸化されないままにします。この部分をいわばレンズのように作用させ、光を中央に集めることができます。同時に、酸化された部分は絶縁化するため、光と同じ中央部分に電流を集めることが可能になります。

しかし、VCSELを可視光領域に応用するには、ガリウム砒素とは異なる材料を使う必要があります。緑/青色領域の発光体を作る素材としては、窒化物の窒化ガリウム(GaN)系の材料が広く用いられています。ソニーではBlu-ray用の半導体レーザーの開発によるバックグラウンドがあったため、窒化ガリウムの良質な発光層を形成するための知見はありました。しかし、これを使ってVCSELを得ることが容易ではなかったのです。光を集める構造を作るような適切な材料が窒化ガリウム系の材料では見つからなかったのです。

我々が最初に窒化ガリウム系のVCSELの学会発表をしたのは2015年のことでした。このときは、ガリウム砒素と同様に平面ミラーの構造を目指して開発していました。しかし、光を閉じ込めて効率を上げることが難しい状況は続いていました。どうやって光を閉じこめる構造を素子の中に形成するか、ソニーをはじめとした緑/青色領域のVCSELの開発者の悩みだったのです。

そこで、我々は2016年に大きな方針転換をしました。光を反射させるミラーを平面にするのではなく、凹面にしてレンズのような形にすれば、きっと光は中央部に集まるはず。「VCSELのミラーは平面」という半導体レーザーの研究開発者にとって当たり前のことを、根本から変えるというチャレンジを始めたのです。

そんな、一見すると突拍子もないアイデアの源泉になったのは、我々の実験室で広く使われていた道具の一つである、光ファイバーでした。光ファイバーとはガラスでできた繊維のことで、繊維の端から端まで光を運ぶトンネルのようなものです。特に、放物線状の屈折分布を持つグレーデッドインデックス光ファイバー(GIファイバー)は、光を運ぶだけでなく、光を繊維の中央に押し戻す効果があるため、ファイバーを曲げても光が外に漏れないという優れモノです。GIファイバーと同じような、放物線状の分布構造を持った構造をVCSELの中に作れば、VCSELの中央部分に光を集められるはずです。そのためには、反射させる片方の鏡を放物線状のレンズにすれば良いのではないか、という発想です。

前衛的なアイデアではありましたが、半導体レーザーの教科書には載っていない新しい発想を、既存の考えによって否定せずに受け入れるソニーのR&Dセンターの風土があったからこそ、このようなチャレンジができた、といえます。凹面のレンズづくりのアイデアを具体化する際にも、ソニーの研究開発の歴史やチームワークが生かされました。半導体レーザーの研究開発部隊には、半導体上にレンズを作った経験はありません。しかし、ソニーのR&Dセンターの半導体レーザーチームの隣にはイメージセンサーのチームがいます。イメージセンサーは光を効率よくセンサー上に集めるためにシリコン(半導体)上にレンズを作ることが一般的です。部門が異なっても研修などで交流があるため、イメージセンサーチームとの連携により情報を入手し、そのノウハウをさらに洗練させ、最終的には窒化ガリウムのVCSELに良質なレンズを作り凹面鏡を得る技術を確立することができました。

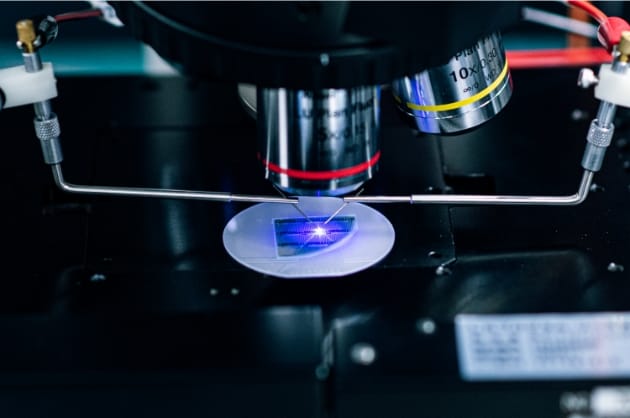

そうして実現したのが、共振器の片方を凹面鏡とする新しいタイプのVCSELです。光を凹面のミラーで集められるようにした上で、電流はイオン注入という手法で中央に集めることで、2019年には青色VCSELとして世界最小の発振しきい値である0.25mAを実証しました。また、2020年には緑色VCSELの室温動作も世界に先駆けて実現し、青色同様に最小の発振閾値を実現しています。緑/青色VCSELは、今ではソニーの社内の賞だけでなく社外からの賞をいただくようになり、社内外で注目され始めています。

今後、可視光領域で赤に加えて緑/青色のVCSELが実用化されると、ディスプレイへの応用が進むと考えています。色の滲みのない明るい大型プロジェクターであったり、小型のスマートグラスのようなウエアラブルデバイスであったり、照明、加工、医療と潜在的な応用は多くあります。なかでもスマートグラスは、可視光領域VCSELの実用化が普及の後押しをするはずです。

さらに、VCSELの進化によりGPS(全地球測位システム)のような測位システムを高精度化できるという展望があります。窒化物半導体を使ったVCSELでは紫外領域の光を出すことが可能で、紫外レーザーを使うことによって精度の高い時計を作ることができるためです。GPSなどの測位システムでは、衛星に積んだ原子時計の時刻情報を地上の端末で受け、その時差から衛星との距離を算出し、位置情報を求めます。紫外領域のVCSELによって手許の端末の時計の精度が高まれば、測位精度をGPSの数メートル単位から将来的には数ミリ単位まで高められると考えられます。正確な位置情報を得られることで、これまでにない新しいアプリケーションが生み出される可能性があります。

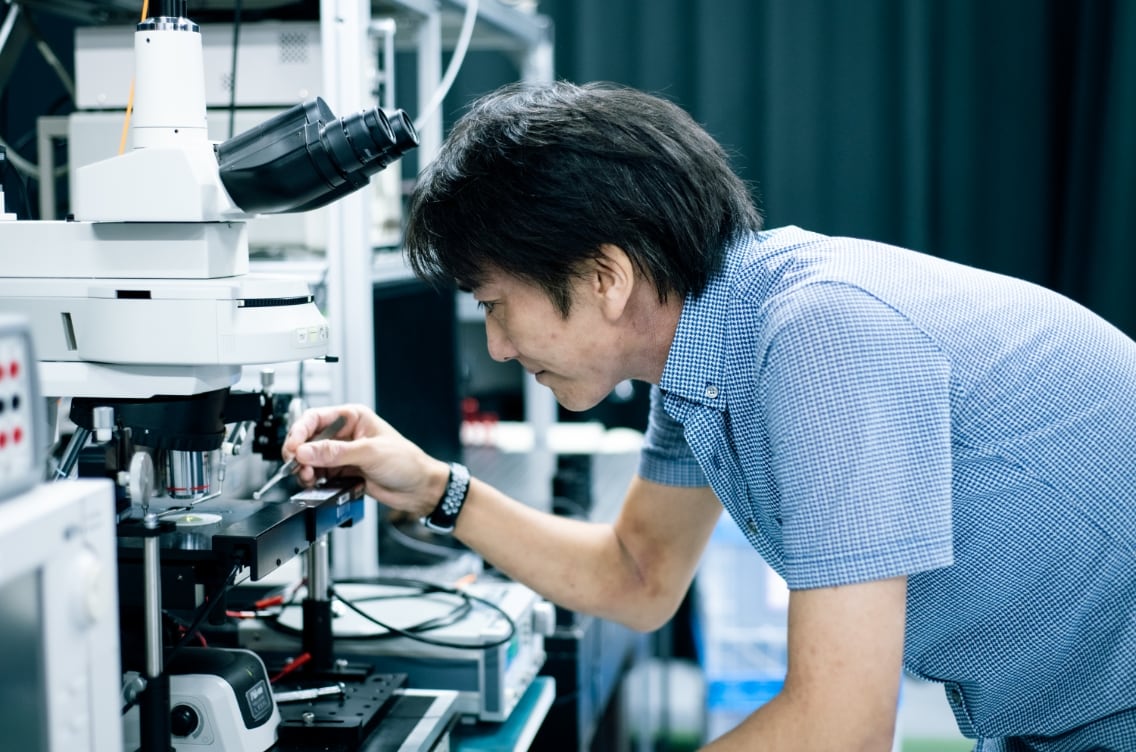

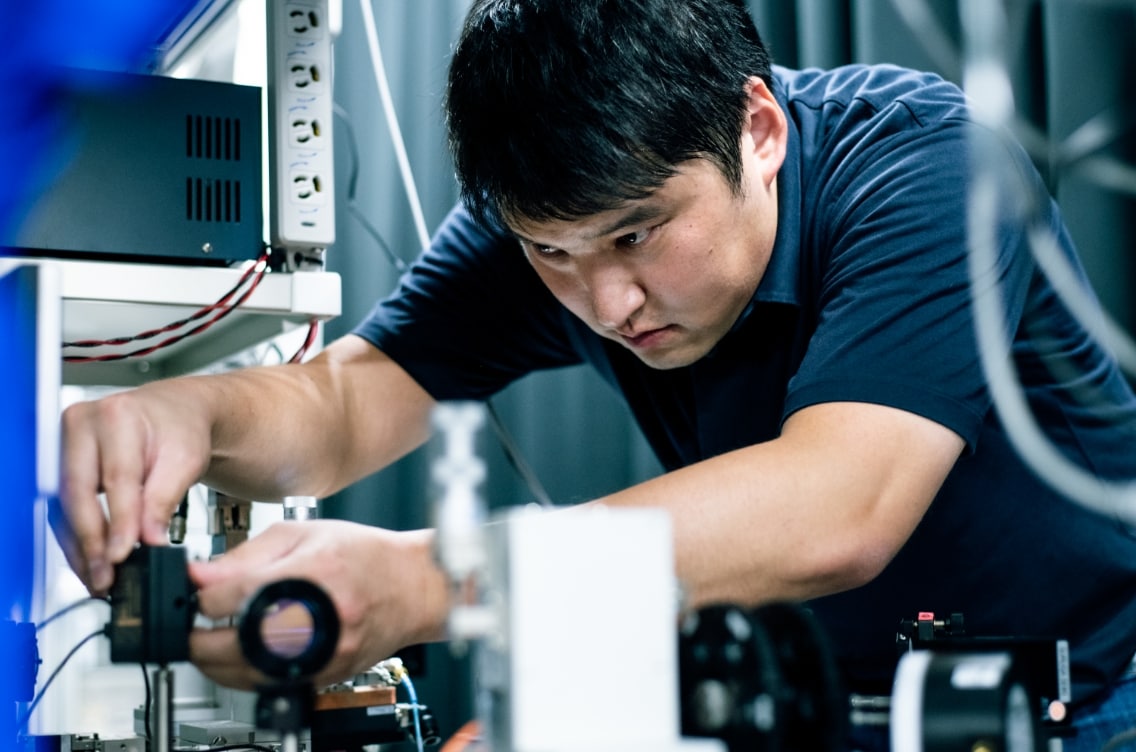

ソニーは、半導体レーザーの研究開発の歴史が長く、ノウハウや充実した実験環境があるほか、多くの優秀な専門家がおります。加えて、チャレンジが推奨される組織であることは、若い研究者にとっても魅力的なことだと思います。半導体レーザーはここで紹介した新規ディスプレイへの貢献だけでなく、波長によっては自動運転を支えるセンシング光源として、安全社会の実現への貢献も可能です。新しいレーザー開発にチャレンジしたい若い人たちに興味を持ってもらいたいです。

研究者として学びを得るチャンスがソニーにはあります。私は事業部門から研究所に転属したので、研究の経験が少なかったのですが、博士号を持っている多くの専門家からノウハウを吸収して論文を書き上げるなど、多くの経験をさせてもらいました。また、新しいことにチャレンジすることを常に求めるソニーの環境が、緑/青色VCSELの開発といった成功につながりました。若い研究者にもどんどん飛び込んで来てほしいです。