Cutting Edge

ソニーの最新センサーとそれを支える要素技術

2020年10月15日

ソニーのイメージング&センシング領域には、AI処理機能(人工知能)を搭載したインテリジェントビジョンセンサーを始め、AR(拡張現実)/MR(複合現実)にも活用できる距離画像センサー、自動運転の実現に欠かせない車載向けイメージセンサーなど、時代の最先端を行く製品が揃っています。こうした製品を支える裏面照射型CMOSイメージセンサーや積層型CMOSイメージセンサー、Cu-Cu接続などの技術も、いずれも独自の開発で世界初の実現を遂げたものばかり。これらの製品や技術について、開発の裏話も交えつつ、それぞれの担当者に聞きました。

<Topics>

1.ソニーの最新センサー

1-1. インテリジェントビジョンセンサー

1-2. 距離画像センサー

1-3. 車載向けイメージセンサー

番外編:SWIRイメージセンサー

2.ソニーのセンサーを支えるキーテクノロジー

2-1. 裏面照射型CMOSイメージセンサー

2-2. 積層型CMOSイメージセンサー

2-3. Cu-Cu接続

1. ソニーの最新センサー

イメージング&センシング領域の最先端を行く、ソニーのセンサーを紹介します。

1-1. インテリジェントビジョンセンサー

-

浴 良仁

ソニーセミコンダクタソリューションズ株式会社

システムソリューション事業部 SS事業開発2部

──インテリジェントビジョンセンサーとは、どのような製品ですか?

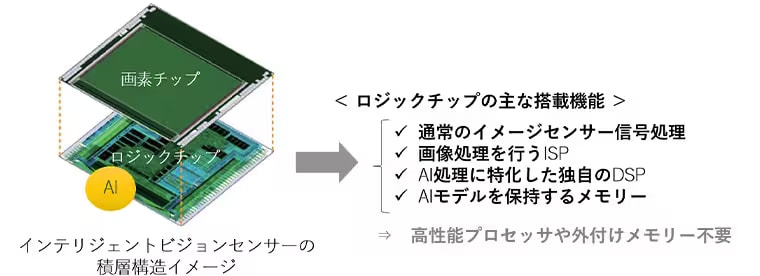

浴:2020年5月に発表した、世界で初めて※AI処理機能を搭載したイメージセンサー。高速なエッジAI処理を実現します。画素チップには裏面照射型画素を配置し、ロジックチップには通常のイメージセンサーの信号処理回路に加え、AI処理に特化したソニー独自のDSP(Digital Signal Processor)と、任意のAIモデルを書き込めるメモリーを搭載。高性能なプロセッサや外部メモリーが不要で、1つのチップで画像取得からAI処理まで完結します。

※ソニー調べ、広報発表時

──どのようなメリット、用途がありますか?

浴:必要なデータだけを抽出するため、クラウドサービス利用時におけるデータ転送時間の低減、プライバシーへの配慮、通信コスト削減などの利点があり、データ量の削減によりクラウドサーバーの消費電力削減にも貢献できます。使用するAIモデルを使用環境や条件に合わせて書き換え、最先端のAIモデルにアップデートできます。AI機能を実装した小型カメラの開発、小売業界や産業機器業界での多様なアプリケーションの実現や、クラウドと協調した最適なシステムの構築への貢献が期待されています。

──ソニーが世界初のAI処理機能搭載センサーを開発できたのは、なぜですか?

浴:企画を始めた段階では、すでにソニーの中に開発の土台が存在していたことが一番の要因です。裏面照射型CMOSイメージセンサー、積層型CMOSイメージセンサーの技術やCu-Cu接続など、きれいな画像の取得と多機能搭載を両立させる要素技術、システムLSIの開発ノウハウが社内にあったほか、AI専用プロセッサのコア技術もSony Semiconductor Israelのチームが検討を進めており、2017年には今のDSPの素案が出来上がりました。ただ、当時はAI活用製品が少なく、求められる性能が見えない状況であり、また、AIモデルの研究はすさまじいスピードで進むため、実際に製品化される数年後を見据えたAI処理機能の仕様決定が難しく、DSPの素案完成後も仕様を何度も修正してようやく完成させることができました。

1-2. 距離画像センサー

-

安 陽太郎

ソニーセミコンダクタソリューションズ株式会社

モバイル&センシング

システム事業部 CV開発部

──距離画像センサーとは、どのような製品ですか?

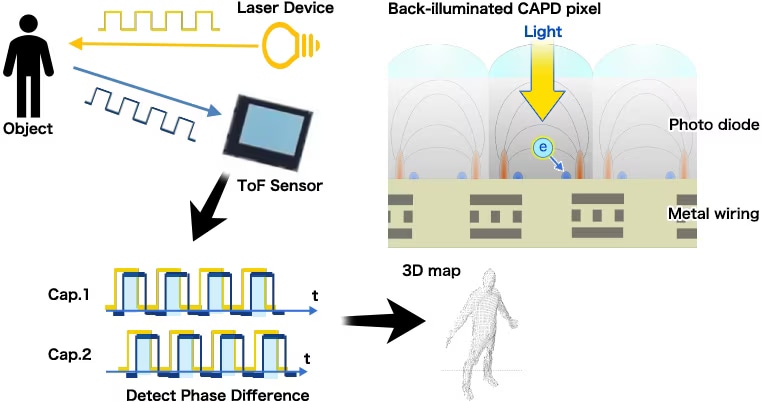

安:レーザー光源から照射した光パルスが反射してセンサー面に返ってくるまでの時間を計測することで深度情報を取得する、ToF(Time of Flight)方式の距離画像センサーです。ToFの中でも、被写体からの反射遅延を位相として取得できるindirect-ToF(iToF)方式を採用しています。実現にあたり、ソニーデプスセンシングソリューションズのCAPD※1という技術に、ソニーの裏面照射型CMOSイメージセンサーの技術を融合し、新たに裏面照射型CAPDを開発しました。

※1 CAPD : Current Assisted Photonic Demodulator

──裏面照射型CAPDにはどのようなメリット、用途がありますか?

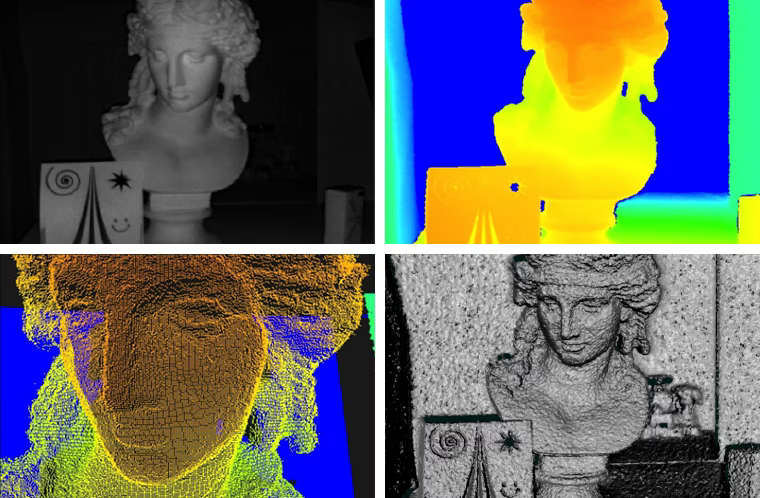

安:裏面照射型構造を生かして集光効率を高め、50ピコ秒以下の時間検出を可能とし、距離分解能を大きく向上させました。3Dカメラモジュールの小型化のほか、高精度・高解像度な3D深度情報のリアルタイム取得によりAR/VRに貢献できます。スマートフォンの顔認証やAR/VRを活用した機能、自律的な動作が必要なロボットやドローンなどに活用されています。

左上から時計回りに①モノクロ出力、②深度Heat Map、③点群表示、④3D表示

──ソニーデプスセンシングソリューションズとソニーセミコンダクタソリューションズの連携で得られたものは何ですか?

安:ソニーデプスセンシングソリューションズは長年iToFの研究開発を続け、多くの知見がありました。裏面照射型CAPDの開発では、ソニーのデバイス・回路技術とのシナジーを発揮できたと思います。ソニーデプスセンシングソリューションズは当時ベンチャー企業ゆえに少数精鋭で開発しており、合流当初は社内文化の違いに戸惑うこともありましたが、ソニーセミコンダクタソリューションズも小規模なチームで臨み、一人ひとりの裁量を広げたことで、ベンチャーの気質を取り込みながらスピード感ある開発ができたと感じます。開発では、評価中にチップが壊れるなど経験のない不都合に直面しましたが、両社で補い合って成功させることができました。また、滑らかな深度画像を生成するソフトウェアや小型なモジュール設計、高効率なレーザードライバーなど、センサー以外のシステム開発においても、ベルギーと日本の両社の連携でiToFビジネス獲得に貢献しました。

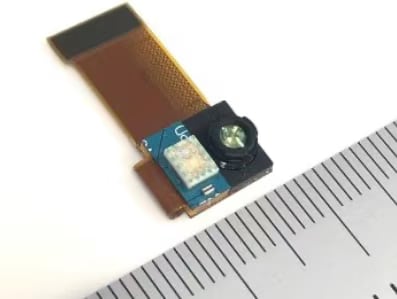

スマートフォン向けToFカメラモジュール (IMX316搭載モジュール)

1-3. 車載向けイメージセンサー

-

池田 哲崇

ソニーセミコンダクタソリューションズ株式会社

車載事業部 車載商品部

──車載向けイメージセンサーとは、どのような製品ですか?

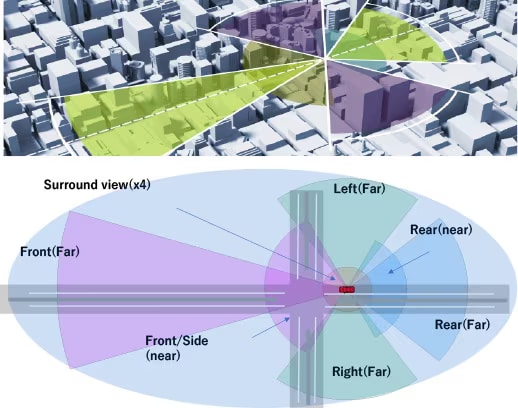

池田:AD(自動運転)、ADAS(先進運転支援システム)向けのセンシングカメラやビューイングカメラなどに使われるイメージセンサーです。重要になるのは、高解像度、高感度に加えて、HDR(ハイダイナミックレンジ)とLFM(LEDフリッカー抑制)の両立、そして安全性能です。

トンネルの出入り口などの明暗差の大きい道路環境でも被写体をより正確に捕捉しながら、周期的に点滅しているLED表示板も確実にとらえます。LEDをとらえる蓄積時間を確保しつつ高輝度の被写体でも飽和しない技術、独自の画素構造と露光方法により、HDR機能とLFM機能の同時利用が実現しました。さらに、車載用電子部品の信頼性試験規格「AEC-Q100」の基準を満たし、自動車の機能安全要求を満たす設計品質、自動車向け機能安全規格「ISO 26262」に準拠した開発プロセスを導入しているほか、故障検知、通知、制御などの機能安全要求レベル「ASIL」に対応しています。

──ソニーはこれまでモバイルや監視向けのイメージセンサーを中心に扱っていたが、ソニーの車載イメージセンサーが発揮している強みは何とお考えでしょうか。

池田:ソニーは国内に自社の製造拠点を構えて長年ノウハウを蓄積し、高感度・低ノイズのイメージセンサーを実現してきました。こうした基本的な特性が、車載向けイメージセンサーにおいても重要な強みとなっています。例えば、夏は車内外が非常に高温になるため、車載向けは非常に広い温度範囲(現在は少なくとも125℃まで)での動作が求められます。一般的には温度が上がるとイメージセンサーはノイズが増えていきますが、ソニーのイメージセンサーは高い温度下でも低ノイズでの撮像が可能です。高感度という点では、夜間の運転中、ライトをつけても肉眼では見えにくい歩行者を映し出すこともできます。そして、さらなる差異化を支えているのがソニーの積層技術。複雑で大規模な回路をイメージセンサーに実装することを可能にし、HDR機能やLFM機能の実現につなげています。今後はAIを実装し、走行中の膨大な画像データをAI処理して必要なデータのみを瞬時に送信するようなことも可能になるはずです。

──自動車業界に参入するにあたって苦労されたことはありますか?

池田:一番大変だったのは、安全性の確保につながる品質への対応です。自動車業界には製品開発プロセスに関する国際規格が多数存在し、製品そのものの性能だけでなく開発プロセスも業界標準に沿って作りこむ必要があります。開発途中に残しておいたエビデンスを使って製品開発フローの正当性を証明し、お客様からのアセスメントや監査を受けながら、業界内で信頼されるサプライヤーとしてのポジションを築いていくのです。参入当初は、そういったエレクトロニクス製品との違いや、自動車業界独特の文化も分からない中、自分たちで規格書やセミナーから学び、コンサルティングを受けて改善を進めました。特に「車両レベルで定義されている考え方を、どうイメージセンサーレベルに落とし込むか」という点には非常に苦労しました。今後、車両の安全性確保におけるイメージセンサーの重要性はさらに増していきます。これまで以上に、安全で安心な社会の実現に貢献するイメージセンサーの開発へ取り組んでいきたいと思います。

番外編:SWIRイメージセンサー

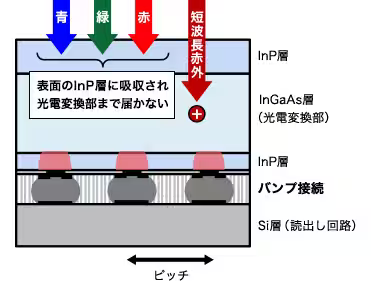

SWIR(Short Wavelength Infra-Red)は非可視光である赤外線の一種で、短波長赤外と呼ばれます。Si(シリコン)でつくられる一般的なイメージセンサーと異なり、波長が長い光をとらえるために化合物半導体であるInGaAs(インジウム・ガリウム・ヒ素)をフォトダイオードの材料としています。化合物半導体には集積回路を形成することが難しいため、フォトダイオードの信号を読み出す回路をSiに形成し、これらの異なる半導体をCu-Cu接続する独自の技術“SenSWIR(センスワイア)”を活用して、ソニーならではのSWIRイメージセンサーを実現しました。ソニーのSWIRイメージセンサーは可視光を阻害するInP(インジウム・リン)基板を薄膜化することで、可視光から短波長赤外まで高感度でとらえることができます

使われ方:

材料選別や異物検査、半導体検査などに使われています。以下のリンゴの例では、可視光環境でリンゴの表面状態、短波長赤外光環境でリンゴの内部状態を検査できます。

可視光環境

短波赤外光環境

2. ソニーのセンサーを支えるキーテクノロジー

ソニーの最新のセンサーを支える、キーテクノロジーを紹介します。

2-1. 裏面照射型CMOSイメージセンサー

-

山口 哲司

ソニーセミコンダクタソリューションズ株式会社

第1研究部門 5部

──裏面照射型CMOSイメージセンサーとは、どのような技術ですか?

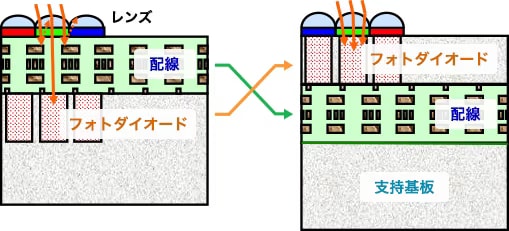

山口:光入射面と配線形成面が異なるという独自の構造のCMOSイメージセンサーです。従来の表面照射型CMOSイメージセンサーでは、光入射面に素子間を接続する配線があり、画素の微細化が進むほどフォトダイオードへの入射光が配線で遮蔽されて感度が低下することが課題でした。解決に向け、フォトダイオード基板を反転させる基板貼り合わせ技術、基板を研削し高精度にフォトダイオード膜厚を制御する技術、研削工程で発生するノイズを抑制する技術を確立し、世界初の商品化に成功しました。

(左)表面照射型 (右)裏面照射型

──どのようなメリット、用途がありますか?

山口:高感度や配線レイアウトの自由度向上が高画質化・高速撮影につながります。画素の微細化に伴うセンサーチップの小型化、ひいては製品の小型化にも貢献します。デジタルスチルカメラ、デジタル一眼カメラ、スマートフォンのほか、距離画像センサーにも搭載され、今ではCMOSイメージセンサーの標準構造となっています。

──裏面照射型CMOSイメージセンサーの開発は、どのような点でエポックメイキングだったのでしょうか?

山口:開発当時、カメラの多画素撮影や動画撮影を踏まえ、CCDよりも低消費電力、高速撮影が可能なCMOSイメージセンサーの普及が予想されていました。ただ、当時は用途に応じてCCDからCMOSイメージセンサーへの置き換えが進んでいたものの、表面照射型CMOSイメージセンサーは画質に向上の余地があり、CMOSイメージセンサーへの置き換えに課題も残る状況でした。高画質な裏面照射型の実現で、CMOSイメージセンサーへのトランジションが加速したと言っても過言ではありません。また、業界では、裏面照射型は理論的には優れた構造だが技術的に実現が難しいとされていました。他社に先駆けた実現には、複数のプロセス技術やデバイス構造を開発する際に、イメージセンサーだけでなくゲーム用のLSIで培った先端プロセス技術も導入するなど、CCDからの技術の蓄積に加え、新しい技術との融合が鍵になったと思います。裏面照射型は積層型と親和性があり、進化に適した構造でした。スマートフォンでの高画質撮影のトレンドも相まって爆発的に普及し、初めての商品化から10年以上経った現在もさまざまな用途への技術展開が進んでいます。

表面照射型

裏面照射型

2-2. 積層型CMOSイメージセンサー

-

梅林 拓

ソニーセミコンダクタソリューションズ株式会社

第1研究部門 7部

──積層型CMOSイメージセンサーとは、どのような技術ですか?

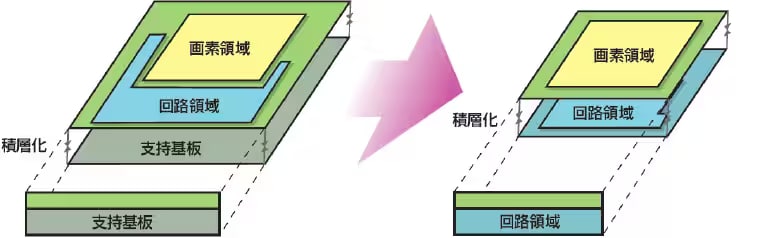

梅林:裏面照射型CMOSイメージセンサーにおいて機械的強度を保つ支持基板の代わりに回路基板を使い、画素と回路を数千箇所以上で電気的に接続する構造です。従来はイメージセンサーと同じシリコンチップ面に配置していた画素と回路を上下2階層にすることで、省面積で大容量の論理回路を搭載しつつ、上下それぞれに最適な製造工程を採用できる、ソニーが世界で初めて実現した技術です。

(左)従来型の裏面照射型CMOSイメージセンサー (右)新開発の積層型CMOSイメージセンサー

──どのような用途で使われていますか?

梅林:当初は小型化と多機能性を生かし、スマートフォン向けの逆光に強いカメラとして搭載。その後、高速・低消費・機能拡張・低コスト・生産性向上などの利点を生むプラットフォーム技術として、さまざまなイメージセンサーに展開されています。

──開発ではどのようなことが課題となりましたか?

梅林:企画構想の段階で課題となったのは2点です。まず、「画素と回路の積層方法」。これについては、開発の目的が「大量に生産可能なモバイル向けのカメラに搭載されるイメージセンサー」だったので、数千のチップを同時に加工できるウェーハとウェーハの貼り合わせしかないと試算。技術は未成熟でしたが、複数の方法から迷わず選択しました。続いて、「上下に積層した画素と回路間の電気的な接続の確立」。ここでは、Cu-Cu接続は制御が非常に難しそうだと判断し、シリコン基板に穴を開けて上下をコンタクトでつなぐTSV(Through Silicon Via)方式で立案しました。裏面照射型構造ではウェーハ貼り合わせ後に上部の画素チップを約10μm(通常の5分の1)まで薄くすることを生かし、コンタクトの深さと直径を小さくして体積を約500分の1に縮小。TSVの圧倒的な多点接続につながりました。その後、ウェーハ貼り合わせ前に支持基板側の回路のパターンを相殺する平坦化加工が必要と判明し、積層化成功に約2年かかりました。チップの画出し検証では実証期限が設けられ、十分な加工マージンがない中での辛い戦いに。プロセス開発部隊の奮闘もあってこうした局面を乗り越えると、社内での認知度が一気に上がり、実用化に向けた道筋が広がっていったと思います。

2-3. Cu-Cu接続

-

香川 恵永

ソニーセミコンダクタソリューションズ株式会社

第2研究部門 3部

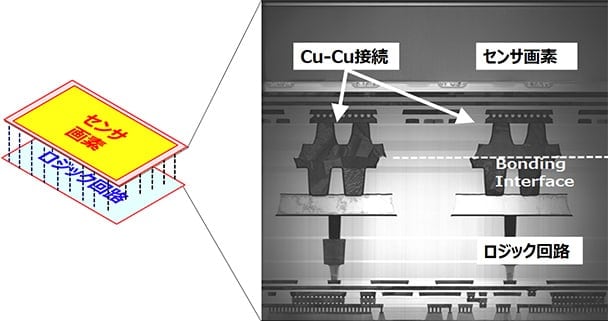

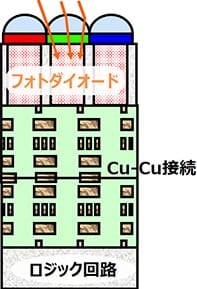

──Cu-Cu(カッパー・カッパー)接続とは、どのような技術ですか?

香川:積層型CMOSイメージセンサーにおいて、下層のロジック回路と上層のセンサー画素のそれぞれの積層面に形成したCu接続端子を用いて、物理的な積層と電気的な接続を同時に行う技術です。Cu-Cu接続はウェーハ製造工程で行うため、ウェーハ表面の超平坦化と、高精度なウェーハ貼り合わせが必要とされ、ソニー独自の製造プロセスを開発し、世界初の実用化に至りました。

──どんなメリット、用途で使われていますか?

香川:Cu接続端子の微細化によりチップサイズの小型化と高密度接続が可能となり、生産性向上と回路設計自由度の向上による多機能化を同時に実現します。ウェーハに含まれる多数のチップを一度に積層化するため、一般的なチップごとの積層化に比べて製造期間短縮と製造コスト削減が可能です。主にスマートフォン向け積層型CMOSイメージセンサーに用いられており、チップサイズの小型化と高機能化に貢献しています。

──Cu-Cu接続が優れているのは、どのような点ですか?

香川:従来の積層技術であるTSV(Through Silicon Via: 半導体チップ内部を垂直に貫通する電極)は、画素チップを貫通するため画素領域近くに配置できず、周辺の専用領域が必要です。一方、Cu-Cu接続は画素チップを貫通する必要がないため専用領域も不要で、TSVを大きく上回る性能やコスト削減が可能です。実現が難しい技術でしたが、ソニーは世界に先駆けて量産化に成功し、2019年には公益財団法人大河内記念会から第65回(平成30年度)大河内記念生産賞を受賞しました。本技術は、イメージセンサーだけでなく、LSI全般の3次元集積化技術として非常に有用です。今後、より高機能かつ高性能な3D-LSIの実現が期待できます。